Ремонт кран-манипуляторов

К началу XXI столетия весь цивилизованный мир пришел к пониманию того, что лучше грузовика может быть… только грузовик с краноманипуляторной установкой (КМУ). По данным западных статистиков, в Европе каждый пятый грузовой автомобиль оснащен КМУ. Взращенные на принципах капиталистического хозяйствования тамошние предприниматели давно подсчитали выгоду, которую можно извлечь из грузовика, имеющего КМУ. Он выполняет работу сразу двух машин – собственно транспортного средства и подъемного крана (или экскаватора – в случае если КМУ оборудована грейферным ковшом). Таким образом, не нужно тратить деньги на приобретение (или аренду) стороннего погрузочного устройства, на топливо для его работы, на заработную плату его оператора и т.д. Да и места автомобиль с КМУ займет вдвое меньше, чем грузовик и кран. Для плотной городской застройки это особенно актуально. Собственные наблюдения автора этих строк, неоднократно бывавшего в странах Западной Европы, подтверждают расчеты западных статистиков. Действительно, подавляющее большинство бортовых грузовиков, а также весьма заметное количество самосвалов оснащено КМУ. Если отбросить грузовики для магистральных перевозок, а также всевозможную спецтехнику, смонтированную на автомобильных шасси, то получается, что чуть ли не каждый грузовик имеет КМУ. Конечно, не только европейцы преуспели в эксплуатации грузовых автомобилей с КМУ. Очень широко такая техника применяется в Японии. А что у нас? Мы пока догоняем остальной мир. Не сказать, что у нас в этом направлении ничего не происходит. Происходит. Но как-то очень вяло. Производителей КМУ у нас совсем немного – можно пересчитать на пальцах одной руки. И выпускают они весьма скромное количество установок. Импорт тоже имеет место быть. Его объем значительно превышает местное производство, правда, в основном за счет техники, бывшей в эксплуатации. Отечественные изготовители в большей степени преуспели в производстве гидроманипуляторов, применяемых при лесозаготовках. Однако это не наша тема. У лесных манипуляторов своя специфика: для них не требуется регистрация в органах Ростехнадзора. Все остальные краноманипуляторные установки грузоподъемностью выше 1 т подлежат регистрации в Ростехнадзоре. Соответственно, мы не будем «класть все яйца в одну корзину» и рассмотрим только рынок общепромышленных – не лесных КМУ.

Производителей, как уже говорилось, всего ничего – БАКМ, Инман, Майкопский машиностроительный завод и Велмаш. Из них лишь БАКМ изначально – с 1993 года – был ориентирован на выпуск общепромышленных КМУ. Все остальные первоначально делали (да и сейчас преимущественно делают) подъемное оборудование для специфических отраслей. Инман – для нефтегазового комплекса, Велмаш – для лесозаготовок, Майкопский машиностроительный завод – для лесной и нефтяной промышленности. С середины 2000-х годов указанные предприятия стали расширять сферу своего влияния и на другие отрасли народного хозяйства – строительство, коммунальное хозяйство, энергетику и т.д., создавая новые модели универсальных КМУ, пригодных для различных сфер деятельности. До середины 2000-х годов КМУ выпускали КРАСТ и Уралтерминалмаш. В настоящее время оба этих предприятия не функционируют. Надо отметить, что в 90-х годах прошлого века еще у ряда российских предприятий были потуги в производстве кранов-манипуляторов. КМУ с тросовой подвеской крюка делали на Казанском электромеханическом и Угличском машиностроительном заводах. Однако дальнейшего развития эта тема не получила ни на одном, ни на другом предприятии. Есть еще пара примеров из современности. КМУ созданы алапаевским заводом «Стройдормаш» и ивановским заводом «Автокран». Правда, ни один из этих изготовителей серийный выпуск КМУ пока не освоил. В 2007 году в России было произведено 1010 кранов-манипуляторов – на 26% больше, чем в 2006 году. На фоне общего подъема в российской экономике изготовители КМУ тоже демонстрируют определенные успехи. Увы, они не так велики, как в других сферах производства строительной и дорожной техники. Например, автокранов в минувшем году в России сделано более 6600 штук. А небезызвестный Palfinger за год выпустил 16 тыс. единиц продукции. Импорт КМУ рос за этот период более стремительно: по новым КМУ – более чем в 2 раза, по бэушным и того больше – в 3,4 раза. До недавнего времени основным изготовителем универсальных КМУ был БАКМ, с середины 2000-х годов лидерство в этой области перешло к Инману. В этот период это башкирское предприятие помимо нефтянки стало активно осваивать другие сферы рынка. В течение достаточно короткого периода вдобавок к основной модели ИФ 300 с грузовым моментом 27 тм, применяемой в основном в нефтедобывающей отрасли, было создано 7 новых базовых моделей КМУ с грузовым моментом от 1,83 до 24,1 тм, выполненных по шарнирно-сочлененной схеме. В минувшем году Инман изготовил 635 КМУ – на 29% больше, чем годом раньше. Основной моделью по-прежнему остается ИФ 300, хотя с началом выпуска новых моделей доля трехсотой неуклонно снижается (26% в 2007 году). Весьма популярны новые модели – ИМ 50, ИМ 55 и ИМ 150, соответственно 16, 14 и 17%. На рынке новых импортных КМУ в последнее время произошел большой передел. До недавних пор главными действующими лицами на российском рынке были австрийский Palfinger и шведский Hiab. И вот во второй половине 2000-х годов появились возмутители спокойствия – итальянская Amco Veba и японский Unic. Уже в 2007 году КМУ Amco Veba заняла первое место по объемам поставок, вытеснив прежнего лидера – Palfinger. В минувшем году в Россию было ввезено 564 КМУ Amco Veba – больше, чем в 2006 году, на 87%. Из более чем 400 моделей с грузовым моментом от 1 до 80 тм (в том числе речные и морские краны) наиболее популярными у нас в 2007 году были КМУ с грузовым моментом 7,56 тм – лидеры продаж (около 50%), также успешно продавались установки с грузовым моментом 3; 4,4; 9,6 и 14 тм. Кстати, в ближайшей перспективе Чайка-Сервис планирует расширение ассортимента КМУ за счет корейских установок Soosan с полноповоротной телескопической стрелой и тросовой подвеской крюка. В 2007 году Palfinger переместился на вторую строку в табели о рангах импортеров КМУ. Увы, у прежнего лидера доля рынка с 41% в 2006 году упала в 2007-м до 25%. Напрашивается закономерный вопрос: в чем причина резкого ослабления рыночных позиций мирового лидера на российском рынке? Казалось бы, Palfinger’у – старейшему производителю с 75-летней историей, с ведущими позициями на европейском рынке, лидеру в инновациях, бывшему до последнего времени на российском рынке № 1, имеющему в России серьезного представителя, – сам бог велел не то чтобы сохранять имеющиеся достижения, но и наращивать их. Однако темпы роста поставок КМУ на российский рынок у этой компании были весьма низкими: 28% относительно уровня 2006 года – значительно меньше, чем у других компаний, добившихся увеличения объемов поставок в разы. В прошлом году из всего модельного ряда, предлагаемого Palfinger на российском рынке – КМУ с грузовым моментом от 1,2 до 105,7 тм, – наибольшим спросом пользовались установки с грузовым моментом в интервале от 1,2 до 23 тм. Самыми востребованными оказались КМУ с грузовым моментом 14,6 тм. Hiab в 2007 году, несмотря на жесткий натиск со стороны новых игроков, сумел сохранить 16%-ную долю рынка среди зарубежных поставщиков. Правда, переместившись со второй строки на третью. Достойная динамика роста – 2,2 раза – объясняется не только гигантским спросом на КМУ, но и хорошей подготовленностью компании-производителя и дилерской сети – способной удовлетворить растущие потребности рынка. Из всей линейки кранов-манипуляторов, поставляемых в Россию – с грузовым моментом от 1,2 до 30,6 тм, – наибольшим спросом пользовались модели с грузовым моментом 8-9 и 12-14 тм (две трети поставок). С 2008 года Hiab начал поставлять на российский рынок КМУ корейского завода, принадлежащего этой компании, четвертого по счету (три основных работают в Швеции, Испании и Голландии). Корейский завод прошел сертификацию соответствия ГОСТ Р и получил разрешение на применение кранов с гибкой подвеской крюка (с лебедкой) с грузовым моментом от 15,5 до 31,5 тм. Также в этом году произойдут серьезные внутренние структурные изменения, выравнивающие логистическую цепь доставки, и расширение дилерской сети с помощью новой фирмы «Карготек Рус» – 100%-ной дочки Hiab. Вторым возмутителем спокойствия на российском рынке КМУ наряду с Amco Veba стал японский Unic, представляемый в России с 2005 года фирмой «Мега Драйв», генеральным дистрибьютором Furukawa Unic Corporation – производителя КМУ с тросовой подвеской крюка. В 2007 году российский поставщик Unic совершил стремительный рывок в увеличении объемов поставок по сравнению с 2006 годом – в 5,7 раза (226 единиц). Ассортимент предлагаемых КМУ – от 1,8 до 12,4 тм – покрывает диапазон наибольшего спроса. В прошлом году в Россию было импортировано порядка 75% КМУ с грузовым моментом 7,9-8,2 тм. Немаловажно, что Мега Драйв имеет собственную производственную базу по установке КМУ на автомобильные шасси. На данный момент фирма освоила монтаж кранов-манипуляторов на шасси КАМАЗ, МАЗ, Урал, ЗИЛ, ГАЗ, Isuzu, Hyundai и Foton. Продолжается работа по освоению производства кранов-манипуляторов на базе других автомобилей с использованием КМУ тяжелых серий – UR-600, UR-800E, UR-1504 (UR-1504F). В дальнейшем Мега Драйв планирует сертифицировать КМУ на базе автомобилей европейского производства, позволяющих монтировать на себя КМУ UR-1504 (UR-1504F) грузоподъемностью до 13 т. Также параллельно планируется развитие дилерской сети и сети торговых представителей на территории России и ближнего зарубежья. На волне повышенного спроса на КМУ в Россию хлынул поток ранее не известных у нас марок. В последнее время потребителям довелось познакомиться с новыми брэндами – PM, Ferrari, HMF, Effer, Copma, Dongyang и другими. Появились первые КМУ китайского производства. Очень вероятно, что в обозримом будущем китайцы смогут заметно поменять рыночный расклад. Инженерный центр «Подъемная техника» имеет опыт ремонта и технического обслуживания всех видов кран-манипуляторов.

Производителей, как уже говорилось, всего ничего – БАКМ, Инман, Майкопский машиностроительный завод и Велмаш. Из них лишь БАКМ изначально – с 1993 года – был ориентирован на выпуск общепромышленных КМУ. Все остальные первоначально делали (да и сейчас преимущественно делают) подъемное оборудование для специфических отраслей. Инман – для нефтегазового комплекса, Велмаш – для лесозаготовок, Майкопский машиностроительный завод – для лесной и нефтяной промышленности. С середины 2000-х годов указанные предприятия стали расширять сферу своего влияния и на другие отрасли народного хозяйства – строительство, коммунальное хозяйство, энергетику и т.д., создавая новые модели универсальных КМУ, пригодных для различных сфер деятельности. До середины 2000-х годов КМУ выпускали КРАСТ и Уралтерминалмаш. В настоящее время оба этих предприятия не функционируют. Надо отметить, что в 90-х годах прошлого века еще у ряда российских предприятий были потуги в производстве кранов-манипуляторов. КМУ с тросовой подвеской крюка делали на Казанском электромеханическом и Угличском машиностроительном заводах. Однако дальнейшего развития эта тема не получила ни на одном, ни на другом предприятии. Есть еще пара примеров из современности. КМУ созданы алапаевским заводом «Стройдормаш» и ивановским заводом «Автокран». Правда, ни один из этих изготовителей серийный выпуск КМУ пока не освоил. В 2007 году в России было произведено 1010 кранов-манипуляторов – на 26% больше, чем в 2006 году. На фоне общего подъема в российской экономике изготовители КМУ тоже демонстрируют определенные успехи. Увы, они не так велики, как в других сферах производства строительной и дорожной техники. Например, автокранов в минувшем году в России сделано более 6600 штук. А небезызвестный Palfinger за год выпустил 16 тыс. единиц продукции. Импорт КМУ рос за этот период более стремительно: по новым КМУ – более чем в 2 раза, по бэушным и того больше – в 3,4 раза. До недавнего времени основным изготовителем универсальных КМУ был БАКМ, с середины 2000-х годов лидерство в этой области перешло к Инману. В этот период это башкирское предприятие помимо нефтянки стало активно осваивать другие сферы рынка. В течение достаточно короткого периода вдобавок к основной модели ИФ 300 с грузовым моментом 27 тм, применяемой в основном в нефтедобывающей отрасли, было создано 7 новых базовых моделей КМУ с грузовым моментом от 1,83 до 24,1 тм, выполненных по шарнирно-сочлененной схеме. В минувшем году Инман изготовил 635 КМУ – на 29% больше, чем годом раньше. Основной моделью по-прежнему остается ИФ 300, хотя с началом выпуска новых моделей доля трехсотой неуклонно снижается (26% в 2007 году). Весьма популярны новые модели – ИМ 50, ИМ 55 и ИМ 150, соответственно 16, 14 и 17%. На рынке новых импортных КМУ в последнее время произошел большой передел. До недавних пор главными действующими лицами на российском рынке были австрийский Palfinger и шведский Hiab. И вот во второй половине 2000-х годов появились возмутители спокойствия – итальянская Amco Veba и японский Unic. Уже в 2007 году КМУ Amco Veba заняла первое место по объемам поставок, вытеснив прежнего лидера – Palfinger. В минувшем году в Россию было ввезено 564 КМУ Amco Veba – больше, чем в 2006 году, на 87%. Из более чем 400 моделей с грузовым моментом от 1 до 80 тм (в том числе речные и морские краны) наиболее популярными у нас в 2007 году были КМУ с грузовым моментом 7,56 тм – лидеры продаж (около 50%), также успешно продавались установки с грузовым моментом 3; 4,4; 9,6 и 14 тм. Кстати, в ближайшей перспективе Чайка-Сервис планирует расширение ассортимента КМУ за счет корейских установок Soosan с полноповоротной телескопической стрелой и тросовой подвеской крюка. В 2007 году Palfinger переместился на вторую строку в табели о рангах импортеров КМУ. Увы, у прежнего лидера доля рынка с 41% в 2006 году упала в 2007-м до 25%. Напрашивается закономерный вопрос: в чем причина резкого ослабления рыночных позиций мирового лидера на российском рынке? Казалось бы, Palfinger’у – старейшему производителю с 75-летней историей, с ведущими позициями на европейском рынке, лидеру в инновациях, бывшему до последнего времени на российском рынке № 1, имеющему в России серьезного представителя, – сам бог велел не то чтобы сохранять имеющиеся достижения, но и наращивать их. Однако темпы роста поставок КМУ на российский рынок у этой компании были весьма низкими: 28% относительно уровня 2006 года – значительно меньше, чем у других компаний, добившихся увеличения объемов поставок в разы. В прошлом году из всего модельного ряда, предлагаемого Palfinger на российском рынке – КМУ с грузовым моментом от 1,2 до 105,7 тм, – наибольшим спросом пользовались установки с грузовым моментом в интервале от 1,2 до 23 тм. Самыми востребованными оказались КМУ с грузовым моментом 14,6 тм. Hiab в 2007 году, несмотря на жесткий натиск со стороны новых игроков, сумел сохранить 16%-ную долю рынка среди зарубежных поставщиков. Правда, переместившись со второй строки на третью. Достойная динамика роста – 2,2 раза – объясняется не только гигантским спросом на КМУ, но и хорошей подготовленностью компании-производителя и дилерской сети – способной удовлетворить растущие потребности рынка. Из всей линейки кранов-манипуляторов, поставляемых в Россию – с грузовым моментом от 1,2 до 30,6 тм, – наибольшим спросом пользовались модели с грузовым моментом 8-9 и 12-14 тм (две трети поставок). С 2008 года Hiab начал поставлять на российский рынок КМУ корейского завода, принадлежащего этой компании, четвертого по счету (три основных работают в Швеции, Испании и Голландии). Корейский завод прошел сертификацию соответствия ГОСТ Р и получил разрешение на применение кранов с гибкой подвеской крюка (с лебедкой) с грузовым моментом от 15,5 до 31,5 тм. Также в этом году произойдут серьезные внутренние структурные изменения, выравнивающие логистическую цепь доставки, и расширение дилерской сети с помощью новой фирмы «Карготек Рус» – 100%-ной дочки Hiab. Вторым возмутителем спокойствия на российском рынке КМУ наряду с Amco Veba стал японский Unic, представляемый в России с 2005 года фирмой «Мега Драйв», генеральным дистрибьютором Furukawa Unic Corporation – производителя КМУ с тросовой подвеской крюка. В 2007 году российский поставщик Unic совершил стремительный рывок в увеличении объемов поставок по сравнению с 2006 годом – в 5,7 раза (226 единиц). Ассортимент предлагаемых КМУ – от 1,8 до 12,4 тм – покрывает диапазон наибольшего спроса. В прошлом году в Россию было импортировано порядка 75% КМУ с грузовым моментом 7,9-8,2 тм. Немаловажно, что Мега Драйв имеет собственную производственную базу по установке КМУ на автомобильные шасси. На данный момент фирма освоила монтаж кранов-манипуляторов на шасси КАМАЗ, МАЗ, Урал, ЗИЛ, ГАЗ, Isuzu, Hyundai и Foton. Продолжается работа по освоению производства кранов-манипуляторов на базе других автомобилей с использованием КМУ тяжелых серий – UR-600, UR-800E, UR-1504 (UR-1504F). В дальнейшем Мега Драйв планирует сертифицировать КМУ на базе автомобилей европейского производства, позволяющих монтировать на себя КМУ UR-1504 (UR-1504F) грузоподъемностью до 13 т. Также параллельно планируется развитие дилерской сети и сети торговых представителей на территории России и ближнего зарубежья. На волне повышенного спроса на КМУ в Россию хлынул поток ранее не известных у нас марок. В последнее время потребителям довелось познакомиться с новыми брэндами – PM, Ferrari, HMF, Effer, Copma, Dongyang и другими. Появились первые КМУ китайского производства. Очень вероятно, что в обозримом будущем китайцы смогут заметно поменять рыночный расклад. Инженерный центр «Подъемная техника» имеет опыт ремонта и технического обслуживания всех видов кран-манипуляторов.

Ремонт автокранов

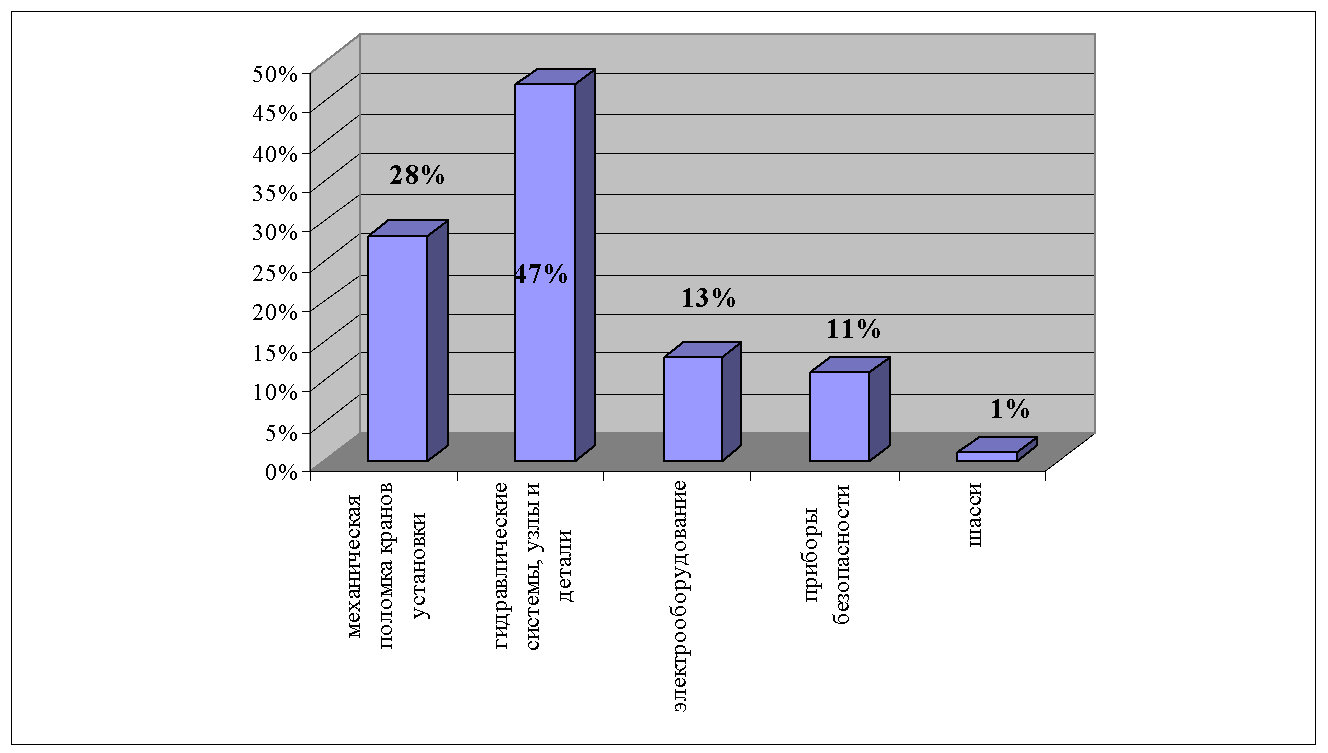

За последние два года предприятием ООО ИЦ «Подъемная техника» отремонтировано 67 кранов типа КС-3577, КС-3575 и КС-4572. В таблице 1 и на рисунке 1 представлены результаты всех неисправностей, обнаруженных в процессе ремонта этих кранов. Общее количество неисправностей составило – 1397.

Наибольшее количество неисправностей обнаружено в гидравлике кранов и общее их количество равно – 652, что составляет 47% от общего количества неисправностей имевших место в ремонте различных кранов.

| № п/п | Наименование систем кранов, узлов и деталей | Число неисправностей | Относительное кол-во неисправностей, % | |

| 1 | Механические поломки крановой установки | 391 | 28 | |

| 2 | Неисправности гидравлических систем, узлов и деталей | 652 | 47 | |

| 3 | Неисправности электрооборудования | 184 | 13 | |

| 4 | Неисправности приборов безопасности | 152 | 11 | |

| 5 | Неисправности масел | 18 | 1 | |

| 6 | Общее кол-во неисправности | 1397 | 100 |

Ремонт мостовых и козловых кранов

Компания ООО Инженерный Центр «Подъемная техника» имеет многолетний опыт в предоставлении своих услуг в области ремонта и технического обслуживания козловых и мостовых кранов. Компания является официальным дистрибьютором ряда компаний производящие узлы и детали для ремонта кранов. Наша компания имеет две производственные базы в г. Ивантеевка и в г. Щелково Московской области. Компания имеет опыт работы в таких отраслях экономики как атомная отрасль, космическая отрасль, энергетическая отрасль, строительная отрасль и др. Отзывы о работе нашей компании представлены отдельно. Мы выполняем все работы "под ключ", с соблюдением всех необходимых требований законодательства и нормативных документов.

Ремонт подкрановых путей

Инженерный Центр «Подъемная техника» проводит ремонт и нивелировку подкрановых путей.

РЕЗУЛЬТАТОМ ПРОВЕРКИ ПОЛОЖЕНИЯ ЭЛЕМЕНТОВ КРАНОВОГО ПУТИ.

В комплекс измерений входит:

Все измерения проводились по промерным сечениям, расположение и обозначение которых показаны на ситуационном плане (рис. 1). Шаг промерных сечений – 6м. Фактическая ширина колеи подкранового пути измерялась по методике Руководящего нормативного документа РДМ БИТМ 003-89 Брянского института транспортного машиностроения. Высотное положение подкранового пути определялось методом геометрического нивелирования. Отметки головок подкрановых рельсов вычислялись в условной системе высот в мм.

При измерениях использовались:

По результатам нивилировки подкранового пути определяется: Состояние направляющих пути мостовых кранов удовлетворяет требованиям нормативных документов. Состояние узлов крепления направляющих к подкрановым балкам удовлетворяет требованиям нормативных документов. Состояние стыковых скреплений направляющих удовлетворяет требованиям нормативных документов, кроме стыкового скрепления правого рельсового пути, которое надо привести в соответствие с нормативными документами. Состояние тупиковых упоров удовлетворяет требованиям нормативных документов. Устройство заземления направляющих кранового пути удовлетворяет требованиям нормативных документов. Ограничители передвижения крана соответствуют требованиям нормативных документов.

РЕЗУЛЬТАТОМ ПРОВЕРКИ ПОЛОЖЕНИЯ ЭЛЕМЕНТОВ КРАНОВОГО ПУТИ.

В комплекс измерений входит:

- определение планового положения подкранового пути;

- определение высотного положения подкранового пути;

- обследование путевого оборудования

Все измерения проводились по промерным сечениям, расположение и обозначение которых показаны на ситуационном плане (рис. 1). Шаг промерных сечений – 6м. Фактическая ширина колеи подкранового пути измерялась по методике Руководящего нормативного документа РДМ БИТМ 003-89 Брянского института транспортного машиностроения. Высотное положение подкранового пути определялось методом геометрического нивелирования. Отметки головок подкрановых рельсов вычислялись в условной системе высот в мм.

При измерениях использовались:

- теодолит ТТ5, зав. № 82657;

- нивелирная рейка с 5-и мм делениями.

По результатам нивилировки подкранового пути определяется: Состояние направляющих пути мостовых кранов удовлетворяет требованиям нормативных документов. Состояние узлов крепления направляющих к подкрановым балкам удовлетворяет требованиям нормативных документов. Состояние стыковых скреплений направляющих удовлетворяет требованиям нормативных документов, кроме стыкового скрепления правого рельсового пути, которое надо привести в соответствие с нормативными документами. Состояние тупиковых упоров удовлетворяет требованиям нормативных документов. Устройство заземления направляющих кранового пути удовлетворяет требованиям нормативных документов. Ограничители передвижения крана соответствуют требованиям нормативных документов.

Монтаж кранов и элетроталей

ООО Инженерный центр» Подъемная техника» осуществляет монтаж кранов любых видов, козловых, мостовых.

В объем основных работ входит: 2.2.1. Подготовка грузоподъемных средств соответствующей грузоподъемности; 2.2.2. Подготовка монтажной площадки для производства работ, с установкой на места грузоподъемных средств и автокрана; 2.2.3. Производство работ по монтажу крана; Монтаж мостового крана включает следующие основные операции: - монтаж пролетных балок крана - монтаж грузовой тележки - монтаж кабины крановщика - монтаж троллейной люльки - запасовка тросов - монтаж электрооборудования 2.2.4. Демонтаж грузоподъемных средств и уборка территории 2.2.5. При производстве монтажа крана используются: - стреловой автокран - монтажная лебедка с тяговым усилием - стропы, канаты, блоки - комплект газорезательного и электросварочного оборудования - слесарно-монтажный инструмент - индивидуальные средства защиты - техническая документация на кран - разработанный проект производства работ Производство монтажных работ крана

4.1. Выполняем все необходимые подготовительные работы. 4.2. Погрузить полумосты на ж/д платформу и подвести их к месту монтажа. 4.3. Сначала подать на ж/д платформе рабочую половину пролетной балки крана. 4.4. Произвести строповку пролетной балки крана в соответствии с проектом. Произвести контрольный подъем на высоту 200-300мм от уровня пола и выдержать в таком положении не менее10 минут. Этим проверяют надежность строповки и прочность используемых канатов. По истечении контрольного времени и получении положительного результата без опускания, произвести подьем пролетной балки крана на проектную отметку. 4.5. Тяговыми тросовыми лебедками оттянуть рабочую половину пролетной балки крана на определенную длину для поднятия второй- троллейной половины пролетной балки крана. 4.6. Произвести строповку второй троллейной половины пролетной балки крана и осуществить подъем на проектную отметку. 4.7. Тяговыми тросовыми лебедками стянуть два полумоста в монтажное положение и соединить концевые балки при помощи монтажных болтов. 4.8. Проверить колею по осям подтележечных рельсов, пролет моста по осям ходовых колес, отклонения торцов ходовых колес концевой балки от общей плоскости (перекос) и от вертикальной плоскости (завал) 4.9. Произвести строповку грузовой тележки и подъем с установкой на мост. 4.10. Подготовить кабину крановщика для подъема. Застроповать кабину. Поднять кабину цепной талью к рабочей половине моста и закрепить ее. 4.11. Таким же способом поднять троллейную люльку и закрепить ее к рабочей половине моста. 4.12. Произвести окончательные работы по монтажу крана и электрического оборудования. 4.13. Произвести запасовку тросов по схеме грейферного механизма. 4.14. После окончания монтажных работ проверить правильность производства монтажа и соответствие его требованиям инструкции по монтажу завода изготовителя, чертежам, схемам ФЗ. 4.15. По окончании монтажа крана и уборки всей такелажной оснастки приступить к подготовке крана для сдачи в эксплуатацию

В объем основных работ входит: 2.2.1. Подготовка грузоподъемных средств соответствующей грузоподъемности; 2.2.2. Подготовка монтажной площадки для производства работ, с установкой на места грузоподъемных средств и автокрана; 2.2.3. Производство работ по монтажу крана; Монтаж мостового крана включает следующие основные операции: - монтаж пролетных балок крана - монтаж грузовой тележки - монтаж кабины крановщика - монтаж троллейной люльки - запасовка тросов - монтаж электрооборудования 2.2.4. Демонтаж грузоподъемных средств и уборка территории 2.2.5. При производстве монтажа крана используются: - стреловой автокран - монтажная лебедка с тяговым усилием - стропы, канаты, блоки - комплект газорезательного и электросварочного оборудования - слесарно-монтажный инструмент - индивидуальные средства защиты - техническая документация на кран - разработанный проект производства работ Производство монтажных работ крана

4.1. Выполняем все необходимые подготовительные работы. 4.2. Погрузить полумосты на ж/д платформу и подвести их к месту монтажа. 4.3. Сначала подать на ж/д платформе рабочую половину пролетной балки крана. 4.4. Произвести строповку пролетной балки крана в соответствии с проектом. Произвести контрольный подъем на высоту 200-300мм от уровня пола и выдержать в таком положении не менее10 минут. Этим проверяют надежность строповки и прочность используемых канатов. По истечении контрольного времени и получении положительного результата без опускания, произвести подьем пролетной балки крана на проектную отметку. 4.5. Тяговыми тросовыми лебедками оттянуть рабочую половину пролетной балки крана на определенную длину для поднятия второй- троллейной половины пролетной балки крана. 4.6. Произвести строповку второй троллейной половины пролетной балки крана и осуществить подъем на проектную отметку. 4.7. Тяговыми тросовыми лебедками стянуть два полумоста в монтажное положение и соединить концевые балки при помощи монтажных болтов. 4.8. Проверить колею по осям подтележечных рельсов, пролет моста по осям ходовых колес, отклонения торцов ходовых колес концевой балки от общей плоскости (перекос) и от вертикальной плоскости (завал) 4.9. Произвести строповку грузовой тележки и подъем с установкой на мост. 4.10. Подготовить кабину крановщика для подъема. Застроповать кабину. Поднять кабину цепной талью к рабочей половине моста и закрепить ее. 4.11. Таким же способом поднять троллейную люльку и закрепить ее к рабочей половине моста. 4.12. Произвести окончательные работы по монтажу крана и электрического оборудования. 4.13. Произвести запасовку тросов по схеме грейферного механизма. 4.14. После окончания монтажных работ проверить правильность производства монтажа и соответствие его требованиям инструкции по монтажу завода изготовителя, чертежам, схемам ФЗ. 4.15. По окончании монтажа крана и уборки всей такелажной оснастки приступить к подготовке крана для сдачи в эксплуатацию